Você quer melhorar o fluxo dos processos de fabricação da sua empresa? Quer visualizar as atividades que não agregam valor? A ferramenta de Mapeamento do Fluxo de Valor pode ser a solução para tornar mais evidentes esses desperdícios.

O Mapeamento do Fluxo de Valor (MFV) vem da Mentalidade de Produção Enxuta que foca na eliminação de atividades que não agregam valor ao cliente. Usando esta Ferramenta, ela se torna capaz de reduzir custos com procedimentos que esses clientes, por sua vez, não estão dispostos a pagar.

Até o final deste texto você vai aprender o que é e como desenhar o Mapeamento do Fluxo de Valor de um processo da sua empresa. Então, fica esperto!

Antes de tudo, alguns conceitos importantes

Fluxo

É a realização sequencial das tarefas necessárias ao longo de uma cadeia de valor para obtenção do seu objetivo (produto) final.

Valor

É a percepção do cliente quanto aos benefícios entregues por um produto para o atendimento de suas necessidades, refletindo nas suas expectativas quanto ao preço.

Fluxo de Valor

São todas as atividades, que agregam valor ou não, necessárias para transformação de insumos em produtos, desde a demanda do consumidor até o produto chegar ao cliente final.

Mapeamento do Fluxo de Valor

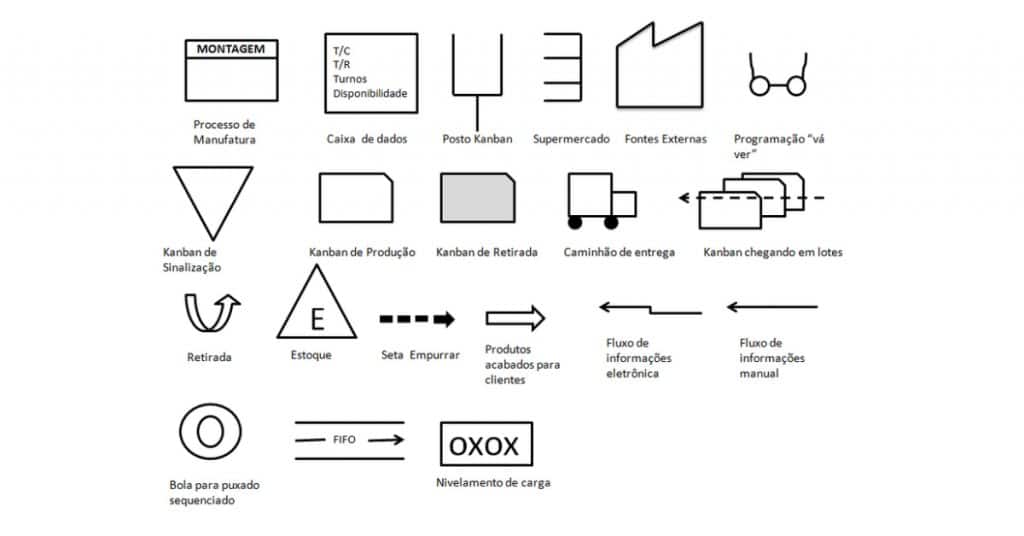

É a ferramenta que utiliza lápis e papel para desenhar e ajudar a enxergar e entender o fluxo de informações e materiais que percorrem durante o fluxo de valor de um produto. É criar uma representação visual, através de símbolos do processo com suas etapas de produção. Além disso ele levanta suas necessidades de informações e insumos. Ele mostra também no desenho, os tempos e quantidade de operadores utilizados em cada etapa.

Leia este texto e descubra “O que é e como realizar Mapeamento de Processos”

Objetivos e benefícios do Mapeamento do Fluxo de Valor

O objetivo do MFV é enxergar mais do que os processos separadamente. Ele busca trabalhar em como o fluxo acontece e quais atividades agregam e não agregam valor ao cliente. Identificando, assim, as fontes dos desperdícios que ocorrem durante todo o fluxo do processo, criando ações para eliminá-las ou minimizá-las.

As atividades que agregam valor são aquelas que realmente transformam, de maneira parcial ou final, os insumos em produto final. Veja então, o exemplo do processo de construção de uma parede de alvenaria em uma obra:

Enquanto o colaborador estiver colocando os tijolos na parede e passando a argamassa para fixá-los, ele está utilizando os insumos (tijolos e argamassa) para transformar o seu produto final, a parede de alvenaria. Sendo assim, ele realiza uma atividade de agrega valor ao cliente.

Porém, durante esse processo ele pode transportar materiais de um local para outro, movimenta-se para pegar algum instrumento ou insumo. Como também pode ficar esperando a preparação da argamassa para continuar seu trabalho.

Nesse caso, por sua vez, essas ações caracterizam-se como desperdícios, ou seja, (não agregam valor). Tendo em vista que, elas não influenciam no resultado do produto final que é entregue ao cliente.

Interessante… mas, quais são os outros tipos de desperdícios que posso identificar no meu processo?

- Superprodução: está relacionado a produção antecipada e maior do que os clientes demandam. Gerando perdas por excesso de estoque, custo de mão de obra além da necessária, armazenagem e transporte dos produtos;

- Movimentação: corresponde a qualquer movimentação do colaborador dentro do seu posto de trabalho e que, por sua vez, não agrega valor ao produto. Como, por exemplo, procurar ou guardar materiais e ferramentas;

- Transporte: é a movimentação durante o processo, que tem com objetivo de transportar materiais, peças, ferramentas, produtos acabados, inclusive para sua estocagem ou para a retirada do estoque;

- Excesso de Estoque: é o elevado nível de estoque de matéria prima, de produtos em desenvolvimento ou produtos acabados, ocasionando desta forma, desperdícios para armazenagem, movimentações e mão de obra para manutenção. Além de ser recurso da empresa que está paralisado;

- Espera: são colaboradores que estão ociosos entre etapas de trabalho. Isto tem como motivos seja de falta de suprimentos, espera de peças ou liberação de ferramentas/máquinas, desbalanceamento de produção entre processos, ou até mesmo por apenas serem responsáveis pelo monitoramento de máquinas que trabalham automaticamente;

- Perdas em Processamento: execução de atividades desnecessárias durante o processamento ou utilização de máquinas, ferramentas ou sistema não apropriados.

- Defeito: falhas frequentes na entrega da qualidade dos produtos, gerando retrabalho e outros desperdícios durante sua correção.

Com o MFV Atual desenhado, será de certa forma mais simples a visualização dos tipos de desperdícios que podem estar acontecendo durante seus respectivos processos. Além disso ele mostra, bem como, quais são as que estão diminuindo com mais intensidade a sua produtividade.

Passo a passo de como desenhar o Mapa do Fluxo de Valor

1# Selecione uma Família de Produtos

Esta é a parte fundamental num projeto de melhoria de processo. Pois, através do MFV é possível determinar a família de produto que será estudada.

A Família todavia é um grupo de produtos que passam por etapas iguais ou semelhantes durante o processo de produção. Ele utilizam equipamentos e máquinas comuns durante seu fluxo de valor.

Você pode criar uma matriz como esta apresentada no livro “Aprendendo a Enxergar”, de Mike Rother e John Shook.

Fonte: Livro Aprendendo a Enxergar.

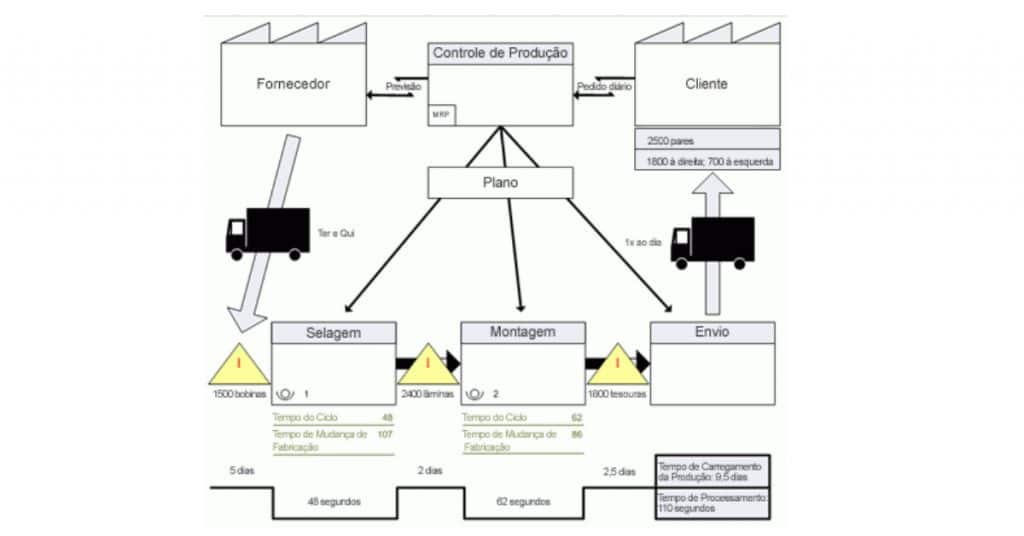

2# Defina o Fluxo de Materiais e de Informações

Normalmente o que vem em nossa mente são apenas o fluxo de materiais que realizam-se durante a produção. Contudo, existe também outro fluxo, o de informações, no qual é sinalizado o que e quanto deve ser produzido.

Esses dois fluxos devem, portanto, andar em sincronismo para que a produção permaneça devidamente harmonia e balanceada.

Fonte: Livro Aprendendo a Enxergar.

A atenção apresentada ao Fluxo de Materiais deve ser igualmente dada ao de informações. Isto, certamente é motivado para que seja então evitado o desperdício através da produção desnecessária. Tendo em vista que, realmente o chão de fábrica consiga produzir aquilo que foi solicitado.

3# Desenhe Mapa do Estado Atual

Para que se possa definir uma situação futura melhor para a execução de um processo, é indispensável a análise da situação atual da produção. Para isso, recomenda-se o desenho do Mapa do Estado Atual, no qual, deverá conter símbolos para representar os sub-processos e fluxos durante a fabricação de uma família de produtos, como os que serão descritos a seguir.

Com esses símbolos e com as informações que foram obtidas através do chão da fábrica, desenha-se o processo de ponta a ponta, sinalizando o fluxo de materiais e de informações que acontecerem durante a sua produção.

Também é fundamental a coleta dos tempos percorridos e sua origem (trabalho, espera, estoque, movimentação, transporte…) em cada etapa do processo para avaliação de sua produtividade.

Dicas para o Mapeamento

- Faça uma breve análise do processo de ponta a ponta para que possa enxergar as etapas e informações que serão acompanhadas durante as coleta das informações;

- Colete também você mesmo as informações durante as atividades normais de execução do processo mapeado. Compreender o fluxo por inteiro é de fundamental importância para que tenha o entendimento do Mapa.

- Comece então pela etapa final do processo (expedição), no qual deveria definir o ritmo da produção;

- Desenhe o mapa a mão utilizando um lápis. Faça, portanto, um rascunho enquanto obtém as informações no chão de fábrica e depois passe-o a limpo. Isso facilitará a coleta dos dados, com a adição de informações que não estavam previstas e o desenho real do processo.

O que Avaliar?

- Qual percentual de tempo que deve ser produtivo e improdutivo durante cada processo e para que seja feita a fabricação final do meu produto?

- Quais desperdícios estão sendo gerados? Quais principais gargalos?

- Quais tempos de espera entre subprocessos durante o fluxo de fabricação?

- Quais ações eu poderia fazer para eliminar ou reduzir esses desperdícios?

- Quais principais benefícios aconteceriam com essas mudanças?

Construa o Mapa do Estado Futuro

Com o desenho do Mapa do Estado Atual ficará ainda mais fácil a visualização das fontes de desperdícios durante o processo produtivo. Assim, o Mapa do Estado Futuro deverá ser desenhado mitigando ou eliminando as possíveis fontes desses desperdícios.

Uma dica é identificar onde estão sendo consumidos mais tempo de atividades que não agregam valor e criar formas para reduzí-las, assim reduzindo o lead-time da produção.

Dicas para desenhar o Mapa do Estado Futuro:

- Definir um ritmo de produção de acordo com sua demanda;

- Tentar ao máximo criar um fluxo contínuo (onde for possível);

- Definir um subprocesso que receberá a ordem de produção e como puxará as atividades dos demais;

- Mitigar os gargalos durante execução do processo (elevado tempo em atividades que não agregam valor).

Comece a praticar agora!

Construa seu Mapa de Fluxo de Valor e comece a aplicar nos seus processos buscando identificar as fontes de desperdícios da sua empresa.

E qualquer dúvida é só entrar em contato que será o maior prazer ajudá-los.